De ware revolutie is niet thuis 3D-printen, maar ons huis 3D-printen

De 3D-printer brengt niet de beloofde revolutie, hoor je tegenwoordig vaak. Dat is niet terecht: de 3D-printrevolutie is volop gaande, maar niet daar waar je haar verwacht.

‘3D-printen brengt niet de beloofde revolutie,’ kopte het Eindhovens Dagblad in mei.

‘Er waren te hoge verwachtingen van 3D-printen voor consumententoepassingen,’ zei Bram de Zwart van 3DHubs, een platform à la Airbnb dat mensen met en zonder 3D-printers bij elkaar brengt, begin deze maand in NRC.

Was dit weer zo’n mediabubbel die nu, een paar jaar later, leegloopt? Ik dacht dat aanvankelijk wel - voordat ik in dit onderwerp dook. Inmiddels kan ik concluderen: de 3D-printrevolutie is volop gaande. Maar inderdaad niet, zoals De Zwart zegt, in consumententoepassingen. Metaforisch gezien: waarschijnlijker dan dat jij thuis 3D-print, is dat je huis wordt ge-3D-print.

Om te begrijpen wat er aan de hand is, is het handig om voor nu de RepRaps en de MakerBots - de huis-tuin-en-keuken-3D-printers die je wellicht weleens laagjes plastic hebt zien spuiten - uit je hoofd te zetten.

Vergeet voor nu even de makersbeweging die creatief met digitale techniek rommelt in het Fablab - hoe belangrijk die ook is (ik kom er nog op terug). De 3D-printrevolutie vindt op dit moment namelijk heel ergens anders plaats en al veel langer, met een ander soort apparaten, en met andere materialen dan plastic.

En de onderdelen die ze printen, belanden niet zo snel bij je thuis. Maar wel, bijvoorbeeld, in de ruimte.

Drie grote misverstanden over 3D-printen

Laten we eerst drie grote misverstanden over 3D-printen uit de weg ruimen die zijn ontstaan als gevolg van de (media)focus op thuisprinters.

1. 3D-printen bestaat pas een paar jaar.

De twee meestgebruikte technieken werden ruim dertig jaar geleden gepatenteerd. Interessante aantekening daarbij: veel patenten zijn de afgelopen jaren verlopen, of verlopen in de komende jaren. Dat doet de prijzen van hightech, die eerder alleen met dure licenties beschikbaar was, kelderen. Wat meteen verklaart waarom je juist de laatste jaren zoveel hoort over 3D-printen.

2. Je kunt alleen plastic 3D-printen.

Het idee dat je alleen plastic kan 3D-printen was al achterhaald toen de mediahype over 3D-printen begon. Goud, zilver, titanium: bij bedrijven als Shapeways en Materialise vrijelijk toegankelijk, ook voor de consument. Levend weefsel dat wordt geprint: al zeker tien jaar in bioprintlabs. Glas? Dat was een lastige. Maar een jaar geleden lukte het alsnog.

Niet alles kan, en zeker niet alles kan op elke manier, en al helemaal niet op hoge kwaliteit uit één printer. Dat is problematisch voor het concept van een thuisprinter waarmee je én plastic én porselein én hout zou willen printen.

3. Je kunt maar één object per printbeurt maken.

Inderdaad, in de huis-tuin-en-keuken-3D-printer is dat het geval. Maar in veel industriële printers, die compleet anders werken, kan het hele printgebied (vaak een vierkant bad vol grondstofkorrels die aan elkaar gelaserd worden) worden volgepropt met losse items. Een beetje zoals je bij printen allemaal losse stukjes tekst op een A4’tje kunt zetten om geen papier verloren te laten gaan.

Voor de rest van dit verhaal is het daarom handiger een printer zoals die hieronder in gedachten te houden, dan de laagje voor laagje spuitende desktopprinter die je misschien uit 3D-labs kent.

Wat er in vliegtuigen, auto’s en raketten zit

De hightechindustrie is al volop en al lang aan het 3D-printen. Om wat voorbeelden te noemen:

- Autofabrikant Ford printte in 2013 zijn 500.000ste auto-onderdeel (een prototype voor een beschermer voor de motor in de nieuwe Mustang). Wellicht dat het persbericht destijds een poging was om aan te haken op de mediahype van toen.

- Een Airbus A350 XWB telt inmiddels meer dan duizend ge-3D-printe onderdelen. Volgens het bedrijf levert dat 25 procent aan brandstofbesparing op.

- Maar het meest tot de verbeelding sprekende voorbeeld van wat er al is gelukt, komt, wellicht niet verbazend, uit de raketfabriek SpaceX van Elon Musk, de man die ook de elektrische auto Tesla ontwikkelde. In januari 2014 werd de eerste raket met een ge-3D-print onderdeel de ruimte in geschoten. De Falcon 9 bevatte een onderdeel waar hoge druk op kwam te staan (namelijk: vloeibaar gemaakte zuurstof), in diepvriesomstandigheden en onder een hoop getril.

- Het ruimtestation ISS heeft inmiddels ook een 3D-printer aan boord en in mei dit jaar lanceerden studenten ruimtevaarttechniek in San Diego een raket waarvan de gehele motor ge-3D-print is.

Drie dingen die je met 3D-printen kan die eerder niet konden

Eén. Het grote voordeel van machineonderdelen maken met een 3D-printer ten opzichte van ouderwetsere technieken is: je kunt tijdens het ontwerpen overal bij. Dat maakt het mogelijk om op een heel andere manier met materiaal en ontwerptechnieken om te gaan. Neem deze fiets, gemaakt op de TU Delft.

Twee: je kunt als industrieel ontwerper veel sneller prototypes maken. Je hoeft geen kostbare mal meer te laten maken door een gespecialiseerd bedrijf als je een ideetje wilt testen. Je print het gewoon. Dat is vooralsnog de grootste toegevoegde waarde van 3D-printen: niet massaproductie, maar juist het snel kunnen ontwikkelen, aanpassen en inpassen van hele ingewikkelde (machine-)onderdelen. Innovatie dus.

Een op de drie Duitse en een op de vier Chinese bedrijven heeft nu ervaring met 3D-printen

En drie: je kunt makkelijk op maat printen voor individuen - dat heet in vaktermen mass customization. Dus: epilepsiepillen met precies de juiste dosering, stents die precies passen in jouw kransslagader en hardloopschoenen op basis van een 3D-print van jouw voet. Meer en meer wordt 3D-printen hierdoor ook iets om gepersonaliseerde eindproducten mee te maken. Kostbaarder, maar wel: perfect op maat voor jou.

Is het nog voorstelbaar dat de trend niet doorzet? Wat accountantsbureau Ernst & Young betreft niet. Dat becijferde in mei dit jaar dat een op de drie Duitse en een op de vier Chinese bedrijven nu ervaring heeft met 3D-printen (met name de autofabrikanten, maar ook de plastic- en machine-industrie), en dat meer dan een derde van de ondervraagde bedrijven verwacht er over vijf jaar eindproducten mee te maken. Ook innovatieorganisatie TNO neemt 3D-printen serieus: samen met de TU Eindhoven lanceerde dat dit jaar een speciaal kenniscentrum.

Een nieuwe techniek om 25 tot honderd keer sneller te printen

Kan 3D-printen sneller? Dat is één van de belangrijkste vragen voor zowel de industrie als kleine gebruikers - zeker als je eindproducten wilt maken. Waarschijnlijk krijgen we in het komende jaar antwoord op deze vraag. Ford, BMW en Johnson & Johnson behoren tot de eerste bedrijven die (sinds april 2016) een printer van het bedrijf Carbon huren - dat op een radicaal nieuwe manier werkt.

Meer over de techniek in mijn explainer - maar onthoud sowieso die term, CLIP. Want als de techniek gaat doen wat Carbon belooft (en de concurrentie), dan gaat 3D-printen ineens 25 tot honderd keer zo snel, en worden geprinte kunststof objecten net zo sterk als met een mal gegoten plastic.

Wie zoiets voor elkaar krijgt, geldt als gamechanger: een bedrijf dat in één klap alles verandert.

Shapeways: Mario Kart in het echt

Vooralsnog is het printproces, ook bij industriële printers, echter nog heel bewerkelijk.

Hoeveel menskracht er nodig is voordat je iets geprint hebt, zag ik eerder deze maand bij een rondleiding bij het bedrijf Shapeways in Eindhoven.

Voor consumenten is Shapeways het grootste platform in de 3D-printwereld. Je kunt er telefoonhoesjes, stukjes drone, gamegadgets, sieraden, reserveonderdelen voor je koffieapparaat en wat je verder al niet kunt verzinnen laten uitprinten in allerlei materialen, waaronder nylon, zandsteen en goud, je creaties laten zien aan de Shapeways-community (700.000 mensen hebben een account) en te koop zetten in je eigen Shapeways-webshop (nu zo’n 35.000 personen).

Aan de achterkant werkt het bedrijf als Mario Kart - zo noemen ze het daar althans zelf. Er komt een bestelling binnen, een van de 3D-ingenieurs van het bedrijf springt op de virtuele raceauto met die bestelling en rijdt er het hele traject mee door - van voorbereiden, tot printen, tot nabewerken en bij het postpunt afleveren - level compleet.

Degene op het karretje is geen ingenieur in klassieke zin. Bij Shapeways gelden de wetten van het nieuwe werken: er werken mensen die snappen wat de kansen zijn van zaken als mass customization. Creatievelingen, zoals de collega die onlangs een 3D-printhoesje bedacht waarmee je een loodrecht schot kunt afvoeren met Pokémon GO. Je printopleiding krijg je ter plekke.

De bewerkelijke praktijk

Shapeways bezocht ik mede in het kader van mijn verhalenserie over de ontwikkeling van een nieuw soort tiewrap door een van de leden van De Correspondent - hij had namelijk ook bij Shapeways geprobeerd een tiewrap te printen. Wat bleek: juist kleine verbindingen zoals deze, waar heel veel dwarskracht op komt te staan, worden niet sterk genoeg, omdat ze uit laagjes worden opgebouwd. Veel hangt af van de oriëntatie in de printer (in welke richting de laagjes gestapeld worden), maar Shapeways kan, zoals het zelf ook zegt, niet op tegen elke natuurwet.

Zo bleek uit deze opdracht meteen een van de belangrijkste technische beperkingen van 3D-printen. Je kunt er wel huizen mee bouwen, maar nog geen tiewraps.

Nu doen de meeste klanten van Shapeways bestellingen waarbij dat niet van fundamenteel belang is: zij ontwerpen sieraden en speelgoed, onderdelen voor puzzels en drones - min of meer massieve objecten die niet aan extreme dwarskrachten onderhevig zijn.

Shapeways kan niet op tegen elke natuurwet

Maar ze moeten wel één voor één door de 3D-ingenieurs losgepulkt, schoongeblazen en gepolijst worden voordat ze er zo uitzien als in de webshop. In het printen gaan uren zitten, en in het laten afkoelen van de prints ook zo een dag of twee. Daar is weinig winst te behalen. Die moet dus behaald worden in het Mario Kart-traject.

Shapeways zet zwaar in op het verkorten van al deze menselijke handelingen rondom het printen, de zogenoemde lead time. Vaak moet er vooraf ook nog even gemaild worden met de ontwerper: ‘Besef je wel dat dit niet sterk genoeg wordt?’ Of: ‘Als je die gaatjes wat groter ontwerpt, dan kunnen ze nadat ze uit de printer komen veel makkelijker worden schoongeblazen…’

En dat scheelt dan weer lead time.

Belangrijkste knelpunt: de software

Daarmee komen we op het punt dat mijn contactpersoon bij Shapeways, community manager Ruud van den Muijzenberg, als eerste noemde, toen ik hem vroeg naar het grootste knelpunt voor het bedrijf. De belangrijkste belemmering is de software waarmee we ontwerpen, en onze behendigheid ermee.

Want hoeveel mensen weten nou de weg met CAD- en STL- bestanden? Haast niemand. Van den Muijzenberg, die in de avonduren dj is: ‘Muziekartiesten moeten ook zware muzieksoftware leren. Voordat je daar geluid uit krijgt, ben je wel even bezig. Maar daar worden steeds meer mensen behendig in. Photoshoppen kunnen ook steeds meer mensen. 3D-ontwerpen is the next frontier.’

Met die gedachte schakelen we nu even over van Shapeways in Eindhoven naar SpaceX in Hawthorne, Californië, het bedrijf dat raketonderdelen 3D-print. Want daar zitten ze met - ongeveer - hetzelfde probleem.

Het probleem volgens Elon Musk

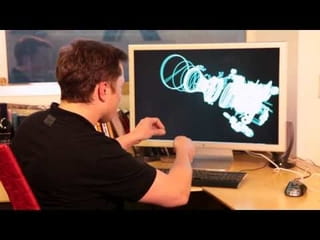

Elon Musk, oprichter en CEO van SpaceX, kan als geen ander uitleggen hoe fundamentele menselijke moeilijkheden in het licht van natuurkundige wetten moeten worden opgelost. In het korte filmpje hieronder laat hij zien wat het probleem is met onze huidige manier van 3D-ontwerpen, en hoe ze dat in zijn raketfabriek proberen op te lossen.

Het is eigenlijk onnatuurlijk, zegt Musk in het filmpje, dat we 3D-objecten nog met 2D-technologie zoals een toetsenbord en muis ontwerpen. Het is ook niet nodig. Want de techniek om ruimtelijk te ontwerpen is er al. Bij SpaceX combineerden ze de bewegingssensoren van Leap Motion met de auto-ontwerpsoftware van Siemens en de 3D-bril Oculus Rift - en ziedaar: ingenieurs kunnen met handbewegingen het ontwerp van een raketonderdeeltje aanpassen.

Het is eigenlijk onnatuurlijk, dat we 3D-objecten nog met 2D-technologie ontwerpen

Dat levert tijd op - verkorting van de lead time waar ze bij Shapeways ook zo op inzetten. Tijd is ook voor SpaceX geld en vooral: meer kans om nog tijdens ons leven naar Mars te kunnen reizen. In de jaarvergadering van Tesla Motors waar Musk óók CEO van is, maakte hij dit jaar duidelijk dat ook bij de productie van elektrische auto’s lead time datgene is waar hij op wil inzetten.

Auto’s zelf zijn nauwelijks nog efficiënter te ontwerpen. Maar, zegt Musk, ze rollen letterlijk zo traag als een schildpad de fabriek uit. Dat moet ten minste zo snel kunnen als een mens die een fabriek uitloopt. De verspilling die mensen creëren door zich niet optimaal te verhouden tot de natuurwetten kan zoveel minder:

‘De output van een fabriek is volume maal dichtheid maal snelheid. En als je dan in onze fabriek kijkt naar de verhouding van nuttig tot niet-nuttig volume, dan is die bizar laag: maar 2 of 3 procent.’

Na de auto moet nu ook de fabriek een product worden, zegt Musk, in plaats van een verzameling bij elkaar bestelde onderdelen. Bij Tesla zal het de komende jaren hierom draaien: om de fabriek. De machine die de machine maakt.

En de thuisprinters?

Wat is een 3D-printer anders dan een kleine computergestuurde fabriek?

Hier komen we terug bij de belofte van een desktopprinter voor thuis. Wat er nodig is om je (kleine) huisraad thuis te printen is:

- Een revolutionaire, snelle printer die full colour ijzersterke voorwerpen in allerlei materialen kan printen;

- De software om de printer intuïtief te kunnen gebruiken, al dan niet met een 3D-bril op je hoofd.

En beide bestaan nog niet. Is de thuisprintbubbel daarmee definitief doorgeprikt? Of moeten we gewoon nog even wachten?

Het idee dat er een nieuwe industriële revolutie gaande is, die van onderaf begint, met printers die mensen thuis in elkaar zetten, is geen onzin. In de creatieve gemeenschap van de Fablabs krijgt het ene na het andere experimentele 3D-project gestalte. Dankzij crowdfundcampagnes komen er steeds weer nieuwe thuisprinters zoals de Makerbot bij. En andere crowdfundprojecten, zoals de 3D-bril Oculus Rift, worden vervolgens onderdeel van het ontwerpproces in een hightechfabriek als SpaceX. De invloed van de makersbeweging is reëel.

Maar het is maar een deel van het verhaal. Het andere deel is het verhaal van de grotere, gevestigde industrie. Kijk maar: diezelfde Makerbot is inmiddels gekocht door Stratasys, een van de oudste beursgenoteerde bedrijven uit de 3D-printwereld.

En het zou zomaar kunnen dat niet een Fablab maar speelgoedreus Mattel (sinds 1945) binnenkort met de eerste 3D-printer komt waarmee hele gezinnen die nog nooit van CAD-bestanden hebben gehoord, thuis speelgoed kunnen gaan ontwerpen en printen - via een app op hun iPad.

Conclusie: voor onze verwachtingen van de 3D-desktopprinter moeten we niet alleen kijken naar die vrolijke thuisprinterknutselprojecten die nu nog zo weinig lijken te kunnen, maar vooral ook naar de industrie. Met name naar hightechfabrieken die zelf langzaam maar zeker veranderen in een digitale fabriek - een soort reuzen-3D-printer.

Of zo’n digitale fabriek uiteindelijk een schaalmodel van zichzelf van de band kan laten rollen, zoals de RepRap zichzelf kan vermenigvuldigen - we gaan het zien. Maar net zoals de personal computer niet ontwikkeld had kunnen worden zonder de mainframes uit de jaren vijftig en zestig, zal de techniek voor de desktop-3D-printer waar we nu nog op zitten te wachten vast voor een deel voortkomen uit industriële hightechprojecten.